Erneut ein Projekt welches aus der Hand von Beppe Ghisleri kommt, dessen Modelle mich immer wieder begeistern.

Da diese Version des Stingrays in Formen erstellt wurde und nicht für serielle Produktion vorgesehen war, hab ich erst gedacht, es wird unmöglich ein Exemplar zu erhalten.

Als ich im rc-network erfuhr, dass es möglich ist mit etwas geschicktem Verhandeln an einen Rumpf und Flügelkerne von Elio zu kommen und selber Flügel zu erbauen, war das Winterprojekt 2014/15 definiert.

Ende Oktober 2014 traf erneut eine grosse Kiste aus Italien bei mir ein.

Spannweite: 3200mm

Länge: 1920mm

Gewicht: 7080g

Fläche: 80dm2

Flächenbelastung: 88.5g/dm2

Profil: HN163 TA / 8.65% Dicke

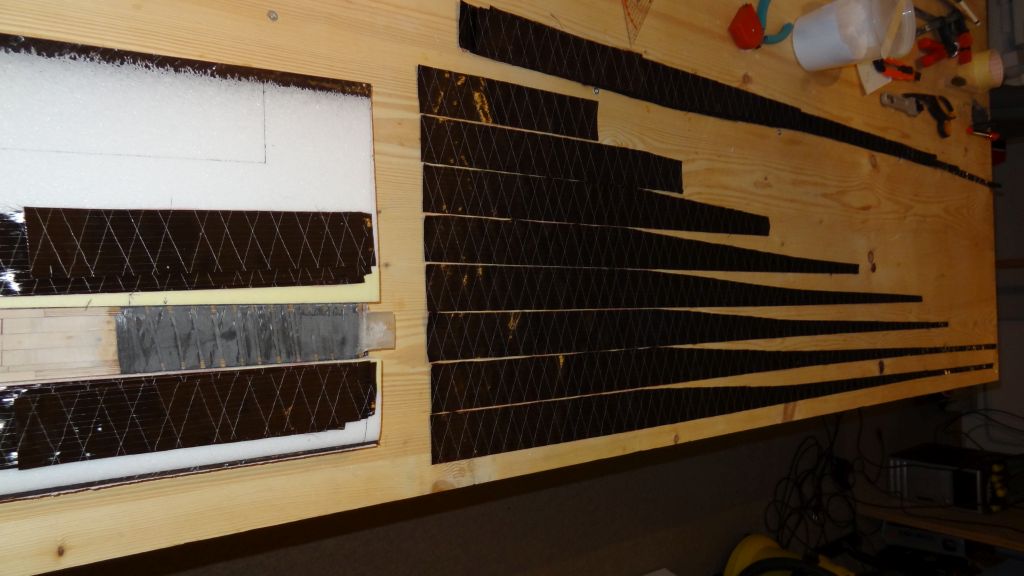

Da ich im Winter2013/2014 eine CNC-Styroporschneidemaschine zulegte und diese nun genutzt werden sollte, entschied ich die Flügelkerne selber zu schneiden. Bei der Ansicht der Form des Stingrayflügel wird schnell klar, das mehrere Trapeze geschnitten werden müssen und dabei erleichtert die CNC-Styroporschneidemaschine die Arbeit sehr. Insgesamt hab ich 6 Trapeze pro Flügelhälfte und 2 pro Höhenruderhälfte geschnitten. Die dabei gesammelten Erfahrungen mit der CNC-Styroporschneidemaschine werden für weiter Projekte sehr hilfreich sein, als erstes werde ich ein Einrichtung erstellen, mit welcher ich die zu schneidenden Styroblöcke z.B. mittels Vakuum an ihrer Position halten kann.

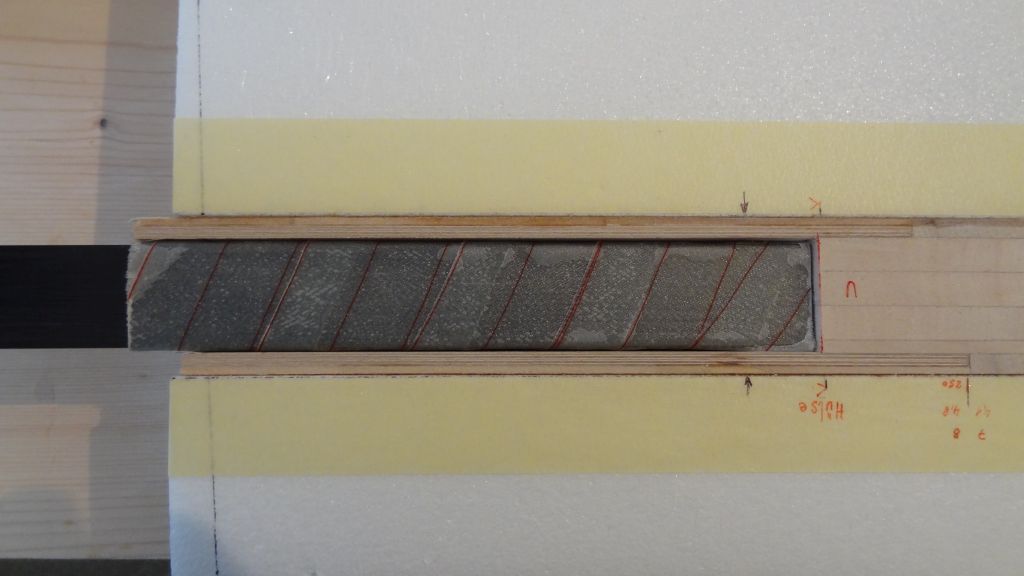

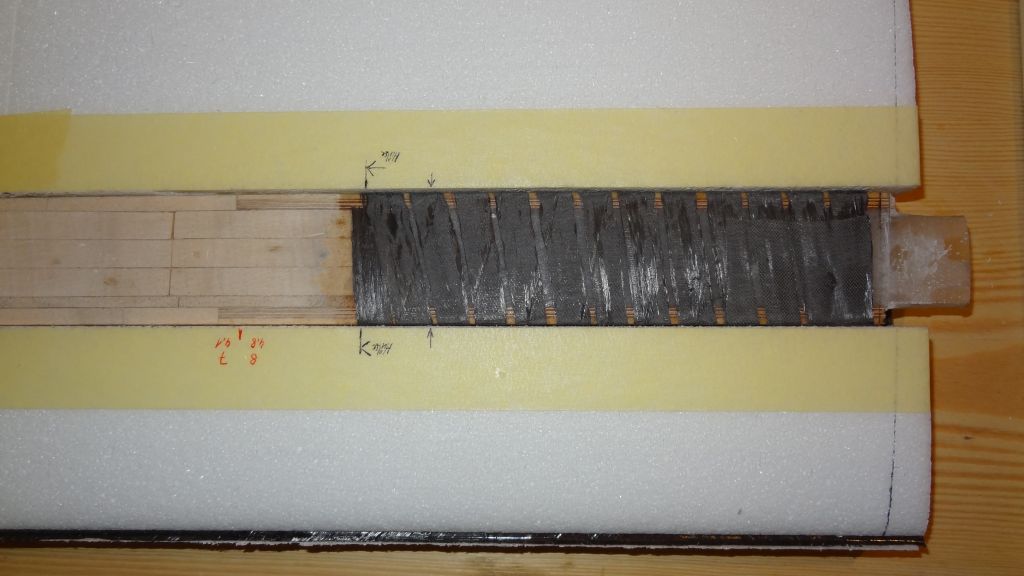

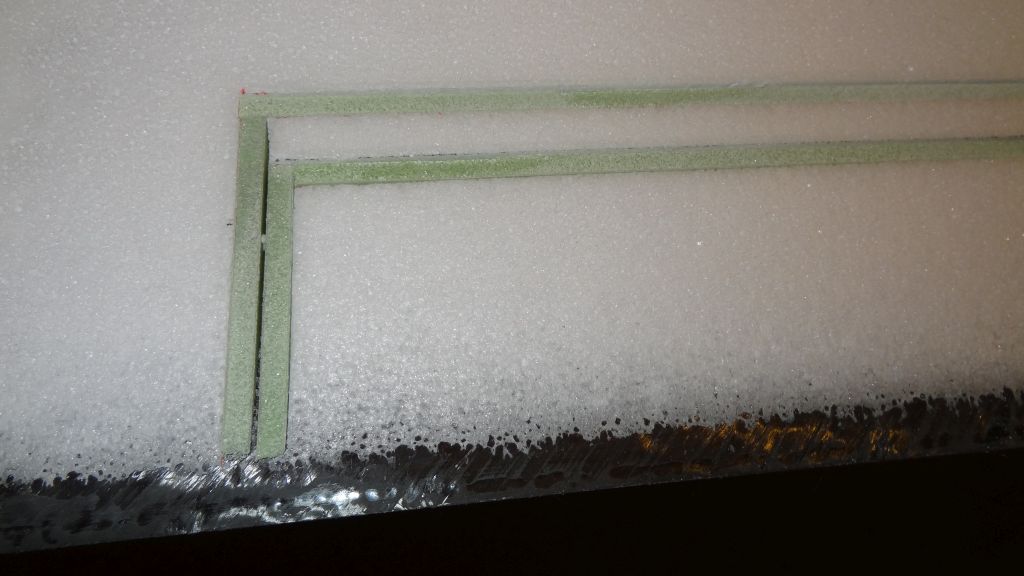

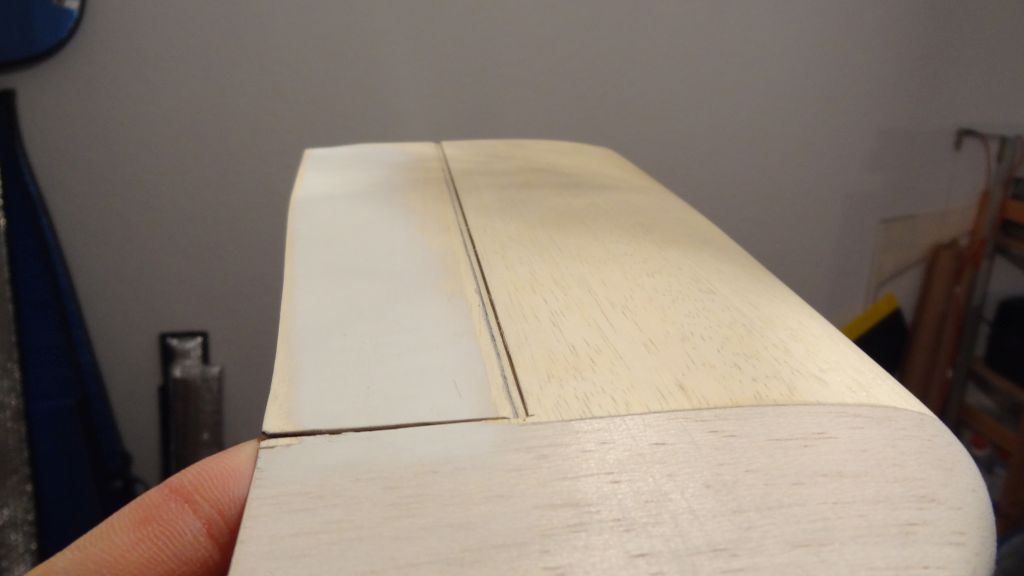

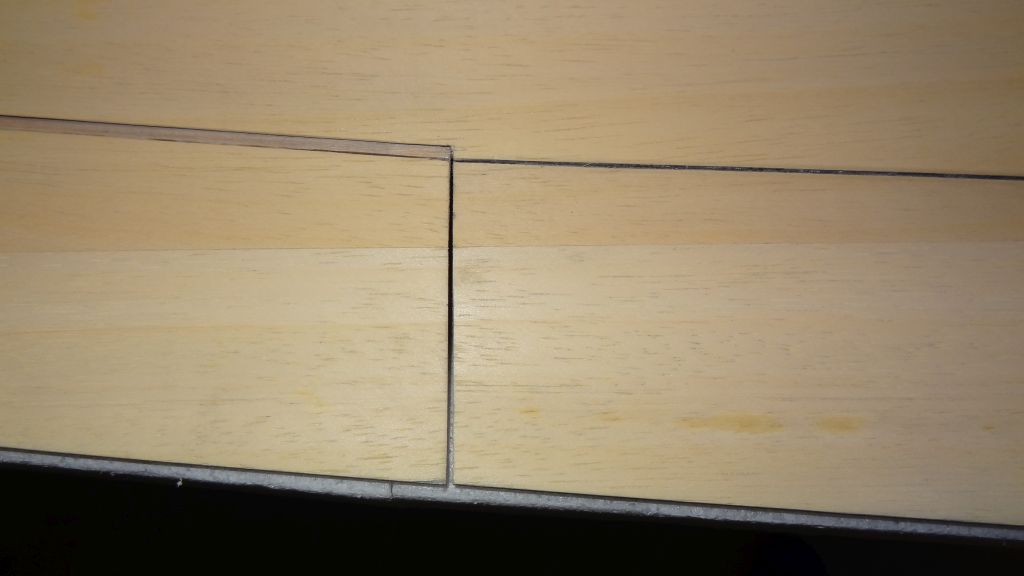

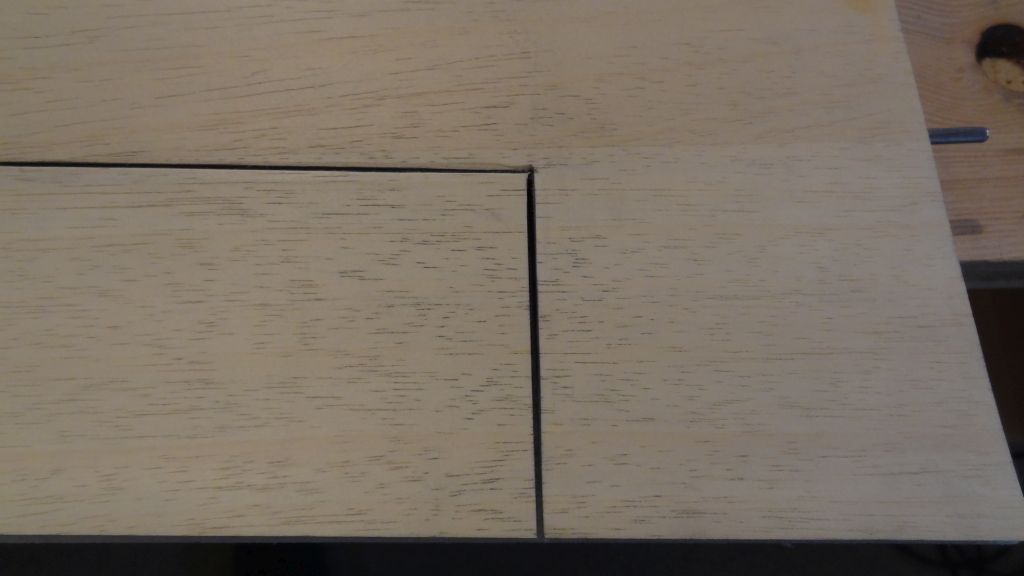

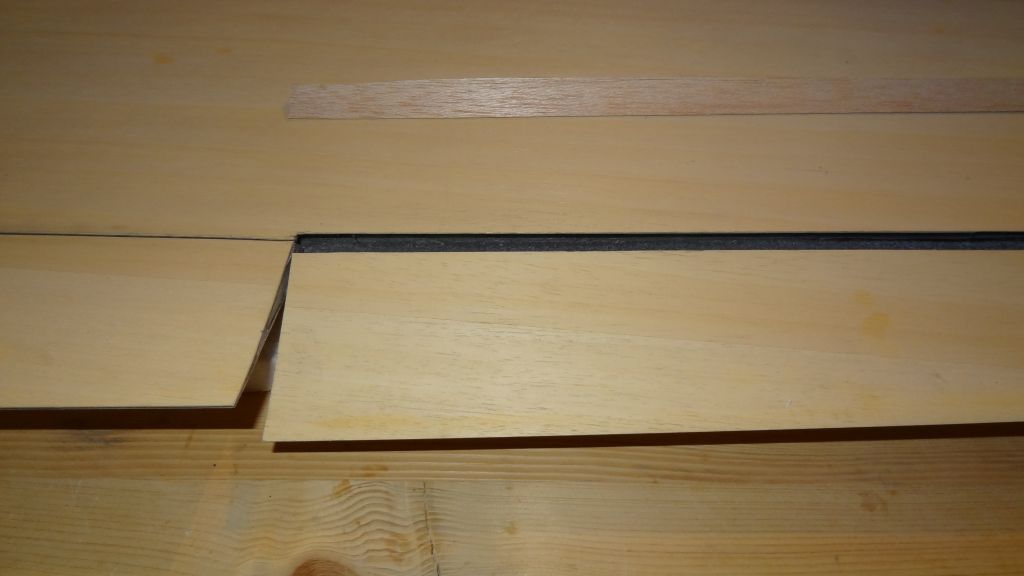

Weiter ging es mit dem Bau des Flügel: Die Beplankung erfolgte zuerst auf der Oberseite mit Abachi 0.9mm. Die ganze Flügelfläche wurde einmal mit 160g Biax EPO Carbongelge unterlegt und doppelt im ersten Drittel über die Steckung hinaus. Der Holmsteg wurde mittels stehendem Balsa erstellt. Letzten Sommer lernte ich in den Dolomiten Achim D. kennen, seine Bauausführungen geben mir immer wieder wichtige Hinweise und ich war öfters in Kontakt mit ihm während dem Bau. Seine Bauweise des Holmsteg basiert auf Airex und wenn ich die Balsastücke nicht bereits zugeschnitten hätte, wäre meine Wahl auch auf Airex gefallen.

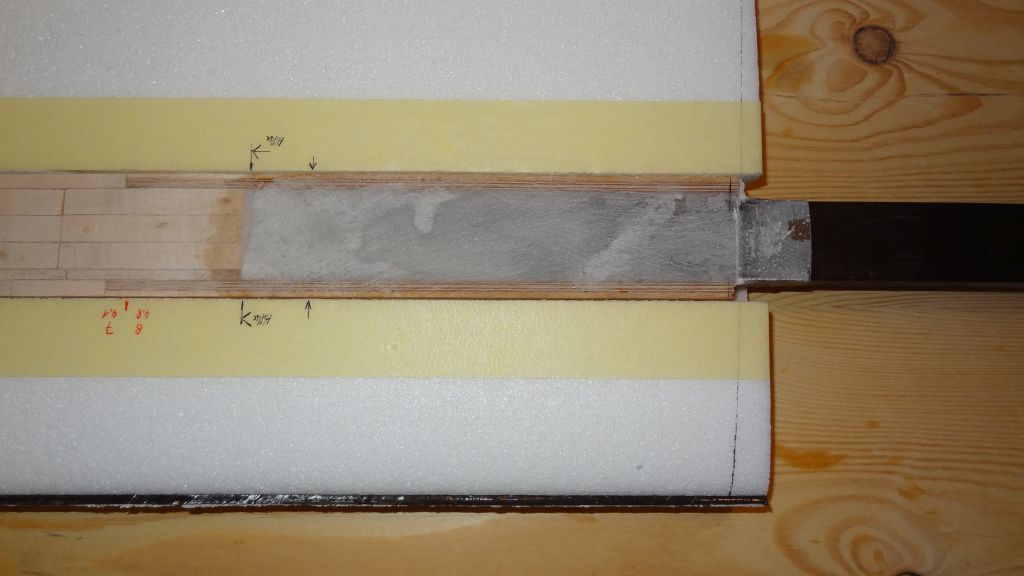

Einige Rückschläge brachten mich arg in Verzug: der Flügelverbinder, welcher ich erstmals mit Balsa-Kern und Geleg erstellte, produzierte ich für den Mülleimer (ich hatte am Kern zuviel abgeschliefen und kam arg in den Stress während dem laminieren, weil die Form nicht voll wurde). Der zweite Verbinder erstellte ich voll aus Cfk-Rovings, er wurde brauchbar. Da ich aber zuviel presste mit der Schraubzwinge, wurde er leicht gebogen. Durch Schleifen, konnte ich dies jedoch korrigieren. Ich werde mir für weiter Verbinder ein stabile Stahl-/Alu-Form erstellen, die Bauweise mit Alu-U-Profilen ist zwar möglich, aber nicht ideal. Achim. D. stellte mir dann netterweise einen schönen Verbinder her.

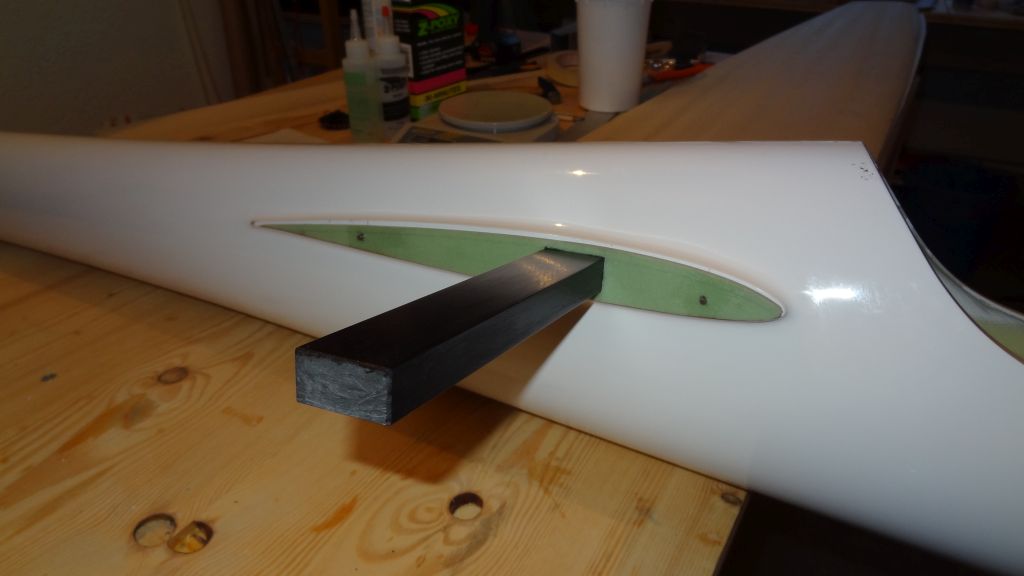

Für die Ruderstege und die Wurzelrippen verwendete ich Airex, welches ich mit GFK oder CFK beschichtete. Die Festigkeit dieser Sandwich-Bauweise überzeugte mich und auch vom Bearbeiten her, liegt es mir. Die Ruderstege am Flügel belegte ich jeweils zusätzlich mit einem CFK Roving. Die Nasenleiste hab ich neu mittels CFK-Rovings erstellt. Dabei st es wichtig nur sehr wenig Styro am Kern dafür zu entfernen. 5-6 Rovings und einer Raupe aus Harz-Microballons (wenig oder keine Baumwollflocken) ergeben eine stabile leichte Nasenleiste.

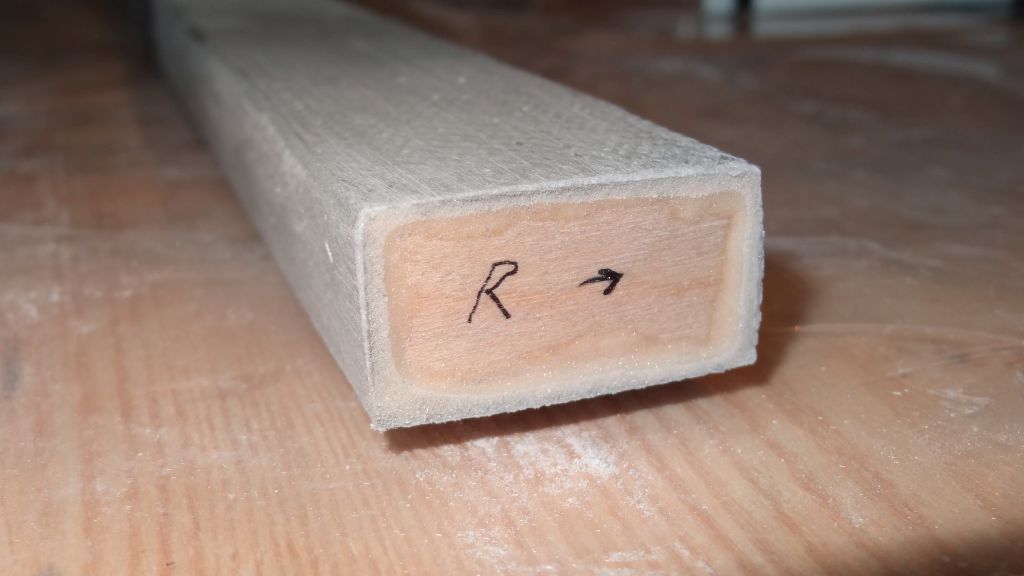

Das HLW hab ich mittels Abbachi und 100g Biax EPO Carbongelege beblankt. Als Holm hab ich ein 5mm Airex mit GFK beschichtet stumpf an die Vierkantsteckung geklebt. Über die Steckung und wenige cm über den Holm hab ich ein Cfk Schlauch gezogen und über die ganze länge des HLW zusätzlich 2 Cfk Rovings oben und unten. Der Vierkantverbinder passt mir bei der Montage sehr gut, da das HLW somit nicht verdreht.

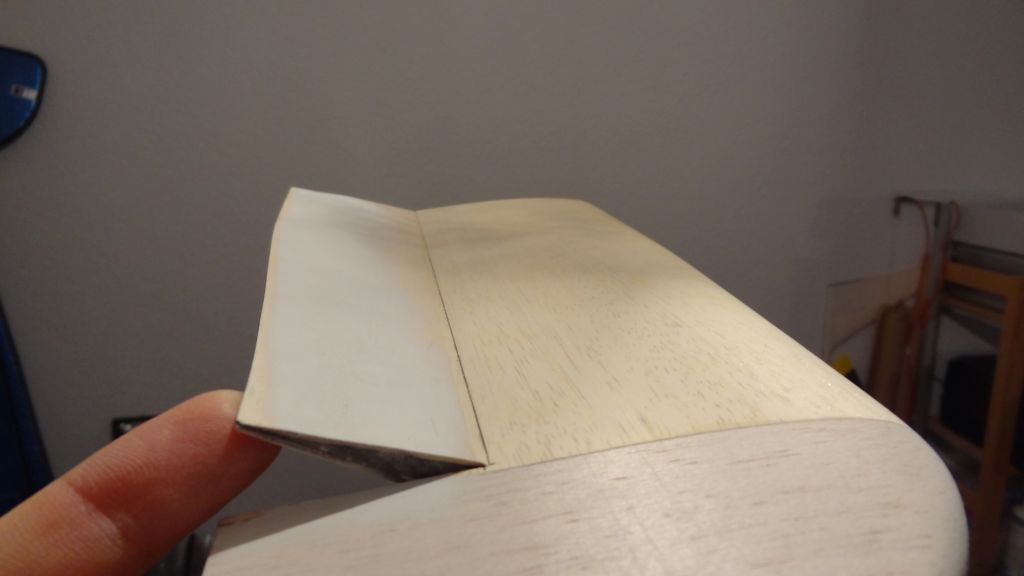

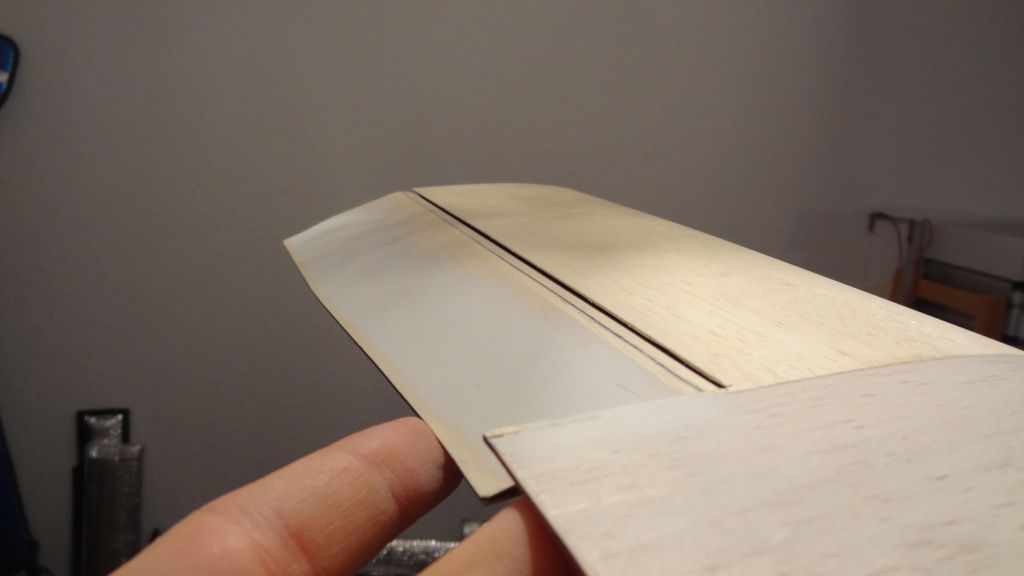

Den Randbögen vom Flügel und Höhenleitwerk, schenkte ich besondere Aufmerksamkeit bezüglich Form. Ich druckte mir Schablonen 1:1 von den CAD-Zeichungen von Beppe aus. Beim Bau des Manta Ray war Beppe mit meiner Freestyle-Verison nicht besonders zufrieden und ich musste selber zugeben, dass man bei ungenauem Arbeiten, einen wesentlich weniger eleganten Flieger erhalten kann. Der Aufbau der ca. 10 cm breiten Randbögen machte ich wie folgt: Balsa - 160g CarbonGelege - 0.8mm Sperrholz - 160g CarbonGelege - Balsa. Der Randbogen ist damit noch flexibel, was sich biegt bricht nicht. Das Sperrholz greift zudem in den Flügel und steckt somit im Holm ein. Der Einsatz beim Hangflug muss aber diesen Aufbau noch bestätigen. Für das Höhenleitwerk wählte ich den selben Aufbau, jedoch ohne Gelege.

Das SLW baute ich in Rippenbauweise, voll mit Balsa beplankt. Für die Abschlussleiste im Rumpf verwendet ich Airex mit GFK beschichtet und seitlich je ein CFK Roving. Ein erster Check auf der Waage zeigte nun 5kg (Flächen, HLW, SLW, Verbinder und Rumpf, unbespannt und ohne RC-Komponenten)

Bespannt wurder der Flügel mit Orastick Scale weiss und Orastick schwarz.

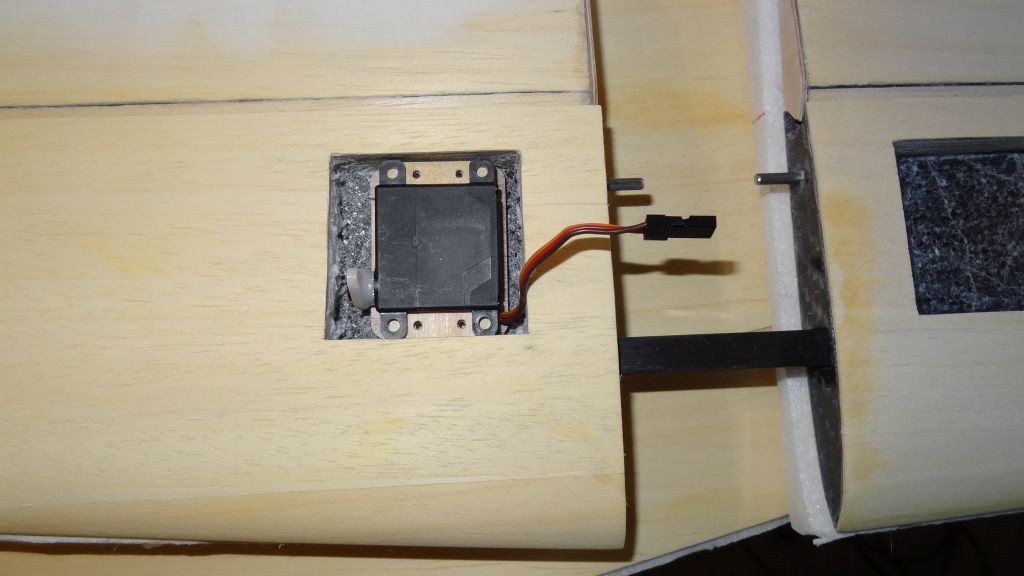

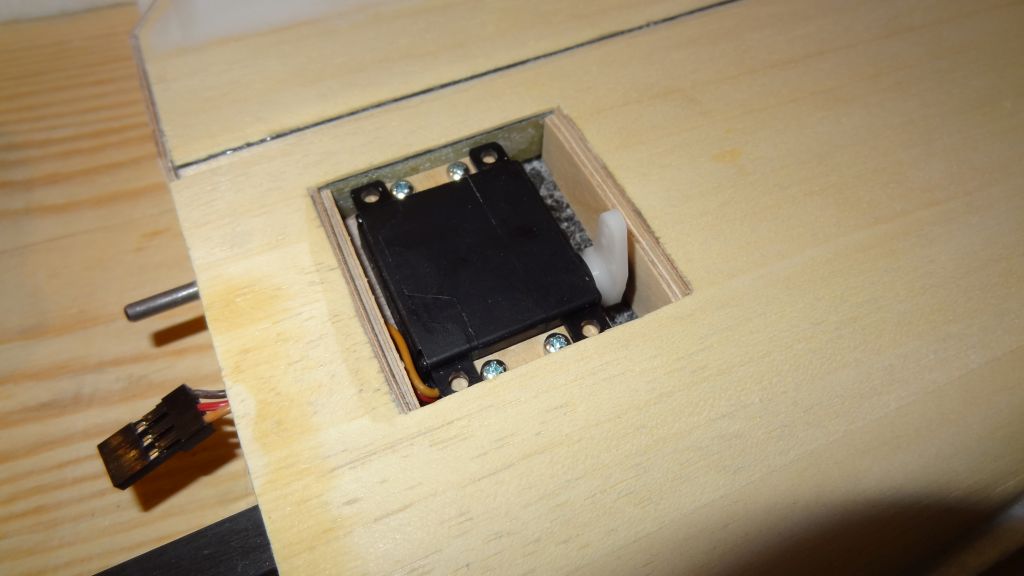

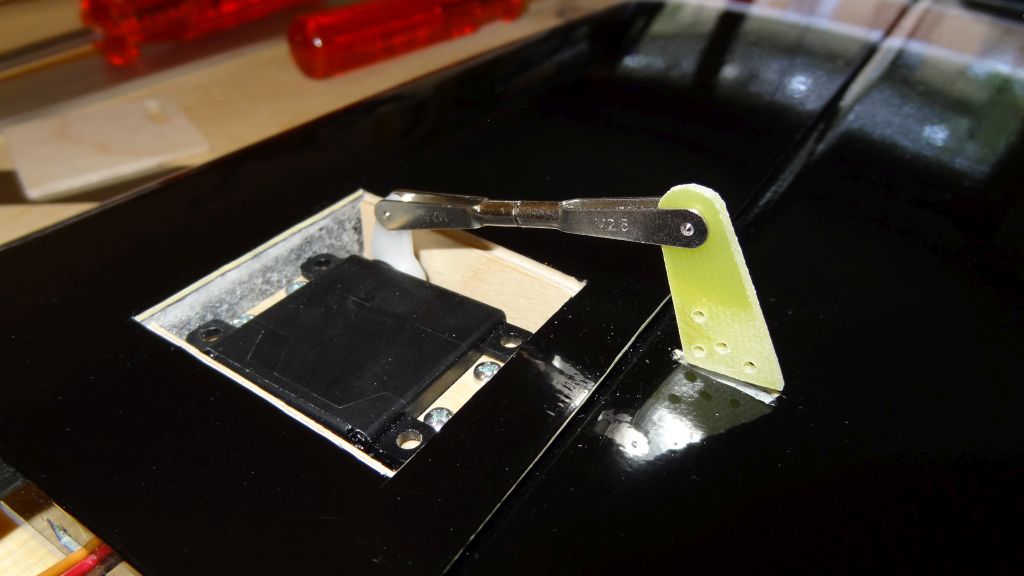

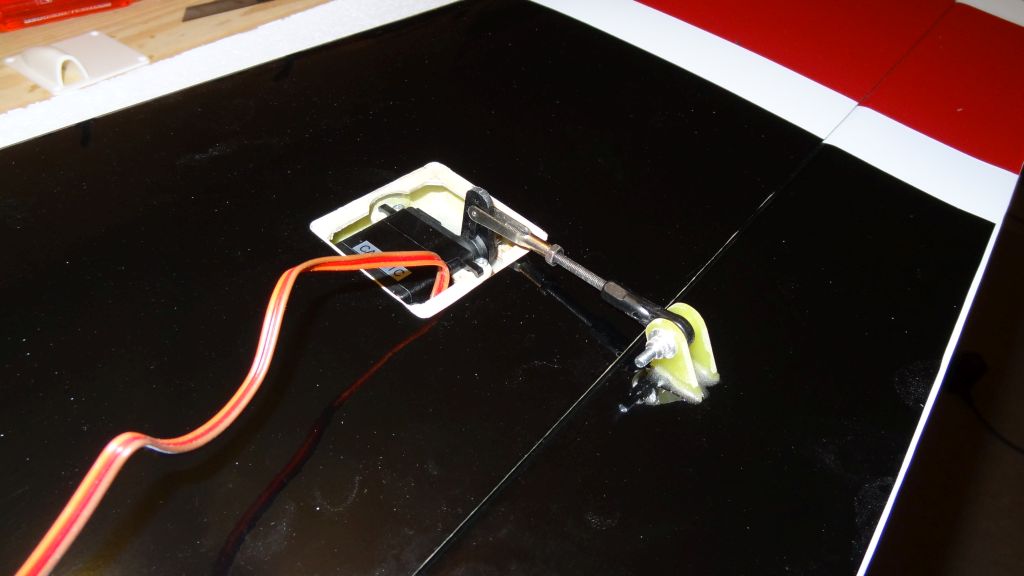

Die Servos baute ich mit Servorahmen von rc-solutions in den Flügel und die Höhenleitwerken ein. Bei den Höhenleitwerkservos war ich mir länger nicht sicher, welcher Typ ich wählen soll.

Seiternruder: DES707

Wölklappen: DES707

Querruder: DES658

Höhenruder: 2x JR-181 (DS3288)

Schlepkupplung: DES707

Als Stromversorgung kommt ein Jeti MAX Bec 2D und 2x Jeti Power Ion 2600mAh zum Einsatz. Als Empfänger ein Jeti Rex-10.

Den Schwerpunkt von 120mm errichte ich mit 420g Blei und erreichte somit ein Gewicht von 7.08kg, was eine Flächenbelastung von 88.5g/dm2 ergibt.

Seitenleitwerk 47g

Höhenleitwerk mit Servo, je 160g

Verbinder 430g

Flügel mit Servos, je 1675g

Rumpf mit Blei, Akkus, Haube 2933g

Erstflug:

Der Erstflug liess nicht lange auf sich warten, am 28.Juni 2015 auf dem Monte Lema war es soweit. Per Handstart und mit gesetzten Wölbklappen in der Thermikstellung wurde der Stingray3 seinem Element übergeben. Er flog auf anhieb! Ein Moment der für die vielen Baustunden extrem entschädigt und ein sehr gutes Gefühl gibt, ein langes Projekt mit erfolgreichem Erstflug zu krönen! Die Rudereinstellungen müssen noch etwas verfeinert werden, zuviel Wölbklappen in der Thermik Flugphase machten ihn etwas zu langsam. Erste defensive Ablasser aus 200m gaben eine ersten Vorgeschmack. Einige Rollen, Loopings und vierzeiten Rollen konnten bereits in die Luft gezeichnet werden und klappten sehr gut. Der Stingray3 liegt extrem neutral am Knüppel. Nun gilt es sich heran zu tasten und vertrauen zu erfliegen.

Die Flugsaison 2015 wurde für den Stingray mit einigen Föhnflügen auf dem Gebidempass beendet, bei den eher turbulenten Verhältnissen kam der Wunsch nach einer Ballastierung auf. Ansonsten waren diese Flüge einfach sehr eindrücklich, aber zum feinere Einstllungen machen, war es zu wild. Die Flugsaison 2016 brachte mehrere sehr schöne Flüge mit dem Stingray3, in bester Erinnerung jener Flug mit 100km Strecke und 10'000m Höhengewinn in einer Stunde oder der Flug mit Ablasser aus ca. 400 -500m Höhe mit bis zu 270km/h per GPS gemessenen. Mit der Zeit und damit mehr Vertrauen ins Modell, bemerkte ich wie der Stingray3 auch bei schwächer werdenden Bediengungen sich noch länger als geahnt halten kann und nicht gleich die Landung vorbereitet werden muss. Ist jedoch klar das der Stingray3 vorallem Spass macht wenn es ballert!

Im Vergleich zum X-Models Stingray fliegt er aus meiner Sicht ausgereifter und etwas breitbandiger. Es muss nun jedoch unbedingt Ballast her um dies noch zu erhöhen und um die Flächenbelastung auf min. 100g zu erhöhen.

Bauzeit: Oktober 2014 – Juni 2015